Dans le monde virtuel de la CAO, tout est possible. Les lois de la physique n'existent pas, et le plastique coule comme par magie. Mais une fois qu'on attaque le bloc d'acier à la CNC, la réalité rattrape vite le designer.

Pour éviter que votre devis d'outillage ne ressemble au PIB d'un petit pays, voici les erreurs de "jeunesse" les plus coûteuses lors du passage en usine.

1. L’angle de dépouille : Le centième qui change tout

C'est le grand classique. Un boîtier dessiné avec des parois parfaitement verticales (à 90°). Sur l'écran, c'est propre. Dans la presse, c'est une ventouse.

Le plastique, en refroidissant, se rétracte sur le noyau. Sans angle de dépouille, la pièce refuse de sortir. Résultat : des traces d'éjection blanchâtres, des rayures sur le grainage, ou pire, une pièce qui reste soudée au moule.

2. Le syndrome du "Gros Bloc" (Les épaisseurs de parois)

Le designer veut du solide, alors il crée des zones massives. Grave erreur. Le plastique est un isolant thermique : plus c'est épais, plus c'est long à refroidir.

- Le coût caché : Si une zone met 40 secondes à refroidir alors que le reste en met 10, votre temps de cycle explose. Et en injection, le temps, c'est littéralement de l'argent.

- Le défaut esthétique : La matière en cœur de paroi aspire la peau en refroidissant, créant des retassures (creux) moches en surface.

La règle d'or : Évidez ! Utilisez des nervures (ribs) plutôt que de la masse.

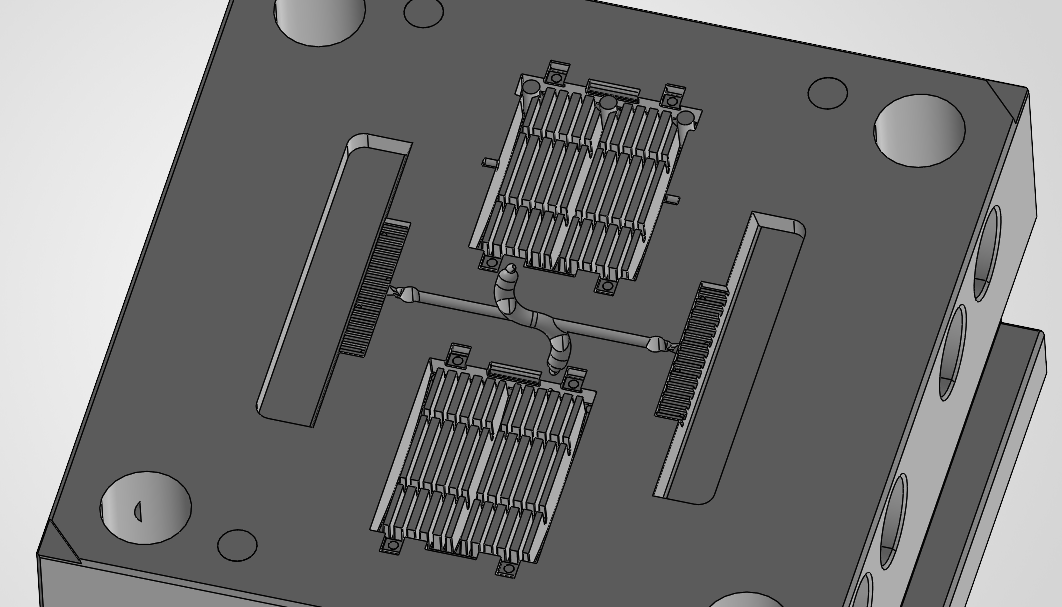

3. Les contre-dépouilles : Le cauchemar des tiroirs

Une petite fenêtre sur le côté, un clip inversé... En 3D, c'est un clic. En moulerie, c'est un tiroir (slider) ou une cale montante (lifter).

Chaque pièce mobile dans le moule :

- Augmente le prix de l'outillage de façon exponentielle.

- Crée des lignes de joint supplémentaires sur la pièce.

- Augmente les risques de panne et d'entretien.

L'astuce de pro : Parfois, un simple passage de noyau (une lumière dans le fond de la pièce) permet de mouler un clip sans aucune pièce mobile. C'est ce qu'on appelle un design "en ligne".

4. Les angles vifs : Là où tout casse

Dans la nature, l'angle droit parfait n'existe pas. Dans un moule, c'est un point de concentration de contraintes. Une pièce avec des angles intérieurs vifs sera fragile et cassera au premier choc. De plus, pour le mouliste, un angle vif interne signifie souvent une électro-érosion coûteuse plutôt qu'un simple fraisage.

La solution : Mettez des rayons partout. Un congé de quelques millimètres facilite l'écoulement de la matière et renforce structurellement la pièce.

Conclusion : Le dialogue avant l'usinage

Le meilleur moyen d'économiser des milliers d'euros sur un moule? Passer une heure avec le mouliste _avant_ de valider le design final. Chez Poolker, cette synergie entre bureau d'études et atelier est la clé pour sortir des produits robustes, esthétiques et rentables.

Un dernier conseil : Si votre logiciel vous dit que c'est possible, demandez toujours à celui qui va devoir polir l'acier !